Baubericht des Modellbootes 'Baby Bullet' im Masstab 1:5.2

Das Gewässer

Der optimale Teich ist schon da, zumindest virtuell.

Quelle: www.gif-paradies.de

Die Vorgeschichte

Ich war auf der Suche nach einem neuen Projekt, um mich in der Freizeit zu entspannen. In Sachen Spielzeug und Modellbau bin ich nicht ganz unbedarft, u.a habe ich vor einigen Jahren den Bootsbausatz 'Elke' von Graupner* erfolgreich gebaut, allerdings mit einem tiefgezogenen ABS-Rumpf.

* Anmerkung: das ist mein eigenes Video, der Name bei YT ist ein Pseudonym!

Das letzte Modell im Winter 2014/15 war ein Savage Geländewagen von der Firma HPI im Massstab 1:12. Durch Zufall habe ich dann das 152VO-Forum gefunden. Nach 8 wöchiger Recherche im Forum, bei der mir viele nette Leute meine Fragen geduldig und kompetent beantwortet haben, war mein Entschluss schon fast gefasst. Als ich dann noch einen örtlichen Modellbauverein gefunden habe, dessen Mitglieder regelmäßig offiziell auf einem Teich mit ihren Modellen fahren, habe ich im September 2015 einen Bausatz der Baby Bullet bestellt. Ganz aus Holz, das ist Premiere für mich. Aber ich bin sicher, dieses Projekt mit der fachkundigen Hilfe der Forumsmitglieder hinzubekommen!

43. Kw 2015: Der Bausatz ist da, glaube ich zumindest, es kam ein Paket. Ich durfte aber nicht reinschauen, bald ist Geburtstag, bis dahin muss ich warten! Außerdem hoffe ich auf ein paar fehlende Werkzeuge zum Geburtstag. Das werden lange 2 Wochen!

Der Fahrer

Der Fahrer kommt aus Frankreich. Er wiegt 212 Gramm und hat sehr muskulöse Waden. Daran muss evtl. später noch gearbeitet werden, damit er tiefer in die Hocke kommt.

Der Helm

Ebenfalls aus Frankreich ist der Helm. Außenschale aus Metall, 18 Gramm schwer. Der wird natürlich noch entmilitarisiert und andersfarbig lackiert.

Während der Trocknungsphasen der Holzbeize oder des Leims habe ich mich schon mal intensiver mit dem Helm beschäftigt. Kein Rennfahrer wollte wohl mit einem Armee-Helm fahren. Leider gibt es aus der Zeit der Baby Bullet, also so um das Jahr 1951 herum, im Modellbauzubehör keine Helme, außer Wehrmachtshelmen. Also habe ich einen Wehrmachtshelm gekauft. Ich weiß nicht mal, aus welchem Land das Original stammt. Hier habe ich einfach auf den Preis geschaut und mir das günstigte Modell bestellt.

Zunächst das Innenleben herausgenommen.

Dann die Innenschale mattschwarz lackiert. Die Schale ist aus Kunststoff und erheblich leichter als die Metall-Außenschale.

Anprobe. Ohje, das sieht ja mal gar nicht aus. Wie eine halbe Eierschale, weg damit!

Was tun? Zunächst verpassen wir dem Floh eine magnetische Holzschraube. Durch das Schraubengewinde kann man sehr schön die Höhe einstellen.

Auf die Schraube kommt ein kleiner Neodym-Magnet. Diese Magnete sind enorm stark und müssen für diese Anwendung hier nicht verklebt werden.

Da der Helm aus Metall ist, setzen wir in einfach auf den Kopf. Klack, sitzt und passt! Jetzt nur noch den Kinnriemen schliessen.

Auch von vorne sieht es ordentlich aus, die Augen sind frei. Der Kinnriemen an der Seite wird später noch gekürzt.

Die Kleidung

Fangen wir mit der Schwimmweste an. Hier geht mein Dank zunächst an Andy aus dem Forum, der mir freundlicherweise das Schnittmuster zur Verfügung gestellt hat. Zunächst habe ich mir mehrlagigen Schaumschoff besorgt, der für den Auftrieb der Schwimmweste sorgt. Danach habe ich die Schaumstoffsteile zugeschnittem und beschriftet. Da ich mit Nadel, Faden und Nähmaschine nicht umgehen kann, habe ich diese Arbeiten in einen Handarbeitskreis abgegeben. Ich bin mal gespannt, was die alten Damen daraus machen!

Der Schnittplan

2-lagiger Schaumstoff. Meine Idee war, eine funktionsfähige Weste zu nähen. Deshalb habe ich diesen Schaumstoff genommen, der kein Wasser aufnimmt. Ob das bei dem schweren Fahrer ausreicht, wird sich später zeigen.

Den Schaumstoff in der Mitte teilen

Zuschneiden

Vorder- und Hinterteil

Bis hierher habe ich die Schwimmweste vorbereitet, den Rest macht der Handarbeitskreis meiner Mutter (80).

Zunächst geht mein Dank an meine liebe Frau, an meine Mutter, meinen Bruder mit Familie, meine Schwiegereltern, meine Freunde und Freundinnen, die mir zu meinem Geburtstag so viele schöne Sachen geschenkt haben, so dass ich jetzt mit dem Bau der Baby Bullet beginnen kann!

Los geht's:

Wir schreiben übrigens das Jahr 1952, der 7. November ist markiert.

Als Erstes wird der Bauplan genau studiert.

Die Helling wird aufgebaut und exakt ausgerichtet.

Nun wird gebeizt. Ich habe mich für Clou 163 (eiche hell) entschieden. Problemlos und ein Päckchen für 3,50 Euro reicht für das komplette Boot und den Bootsschlitten aus.

Und hier die gebeizten Teile in der Original-Werkstatt. Ich habe zunächst nur die Teile gebeizt, die ich in den ersten Bauschritten benötige.

Das war es für heute, jetzt müssen die Bauteile erst einmal trocknen.

Getrocknet, ausgesägt, geschliffen.

Die Helling ist mittlerweile auch gebeizt, ausgerichtet, verleimt und wird 24h verpresst.

Passt. Die Bögen sind eine optische Täuschung.

Ordentliche Arbeit dauert ganz schön lange, man will ja auch nichts falsch machen. Jetzt ist Feierabend und es gibt ein Bierchen.

13. November 2015

Die Verleimung der Helling ist trocken, jetzt kann sie auf dem Boden der Werkstatt fixiert werden.

Passt!

Jetzt warte ich darauf, dass die verleimten Spanten trocknen, morgens geht's weiter.

14. November 2015

Klammern entfernt, überstehende Dübel abgeschliffen, Teile der Transom ausgesägt, geschliffen, verdübelt und verleimt.

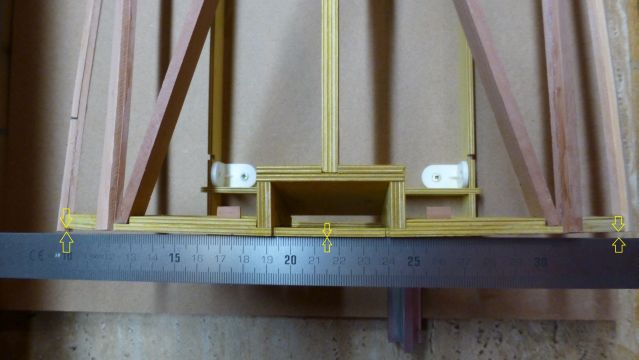

Zu diesem Foto habe ich eine spezielle Frage im 152VO-Forum, deshalb sind die Markierungen drauf. Jetzt kann ich ins Forum wechseln und dieses Foto verlinken.

Für heute ist Feierabend.

15. November 2015

So, weiter geht's. Der Bausatz ist wirklich klasse und macht viel Spaß. Der Heckspiegel wird verleimt.

Die nächsten Bauteile wurden gestern gebeizt und sind heute trocken.

Der Heckspiegel und die Spanten sind montiert.

Exakt rechtwinkelig, so soll es sein.

19. November 2015

Steven und Kiel sind eingebaut

Alles im rechten Winkel, die Kante zum Kiel ist gewollt. So kann man später mit dem Anschleifen eine perfekte Auflage für die Beplankung erreichen!

Passt auch.

Mittlerer Spant und Kiel, passt!

Transom und Kiel, passt!

20. November 2015

Steeringboard und Querstreben sind eingebaut. Da ich keine so großen Leimzwingen habe, muss Klebeband als Ersatz herhalten.

21. November 2015

Die Stringer sollen gewässert, gebogen und eingebaut werden, aber wie? Ich werde die Frage im Forum stellen. Hier die Fotos dazu:

Bild-1

Bild-2

Bild-3

Bild-4

Die Frage fürs Forum: wie werden die Stringer montiert, so wie auf Foto-1 und 3 oder wie auf 2 und 4? Meine Vermutung war richtig, 1 und 3!

Spant-1 und Stringer. Auch hier bin ich mir nicht sicher. Den Stringer nach innen biegen oder die Nut passend schleifen? Schleifen ist hier die richtige Lösung! Besten Dank an Lex aus der 152vo-Community!

Die Propellersicherung

Zwischendruch mal was anderes, damit es nicht langweilig wird. Ich nutze die Trocknungszeiten, um den Aussenborder zu modifizieren. Zunächst baue ich eine Propeller-Sicherung. Der Propeller wird durch eine Flexwelle angetrieben, die hohen mechanischen Belastungen standhalten muß. Wenn die Welle bricht, ist der Propeller für immer in den Tiefen des Fahrgewässers verschwunden. Deshalb diese Sicherung, die den Propeller an seiner Position festhält.

Natürlich gibt es andere Lösungen, aber diese auf den folgenden Fotos dargestellte Version kostet so gut wie nichts und ist in wenigen Minuten hergestellt. Man benötigt nur Schraubenschlüssel, Zange, Feile und ein Stück Messingdraht. Und natürlich ein wenig handwerkliches Geschick.

Der komplette Außenborder

Und hier ein paar Detailfotos von der Prop-Sicherung, hier die Seitenansicht

von hinten

Befestigung an der Wasserkühlung

exakt ausgerichtet

Diese Einfach-Sicherung wird wohl kaum jemand von den Profis nachbauen, aber vielleicht gibt es ja noch Anfänger im Rennboot-Bau, die mit den folgenden Details was anfangen können:

Die Propellersicherung von oben.

Maße

Maße

Weiter geht's mit den Stringern. Ich habe die Nut an dem Spant angeschliffen...

...damit der Stringer flach am Spant anliegt. dann müsste das ja so richtig sein und nicht so, wie ich es eingezeichnet habe. Also nächste Frage im Forum stellen.

Heute habe ich mir erst einmal ein Rohr zum Wässern der Leisten besorgt, hat nur 2,50 Euro gekostet und ich muss die Badewanne nicht zweckentfremden. Der umwickelte Schraubendreher drückt die Leiste unter Wasser.

Nach 35 Minuten Wässern war das Holz schön weich. Natürlich habe ich erst eine Leiste genommen, war ja Premiere für mich. Die ist jetzt fixiert und trocknet.

hier noch ein Detailfoto

Stringer-1 verleimt, Stringer-2 gewässert und gebogen, Stringer-1 aufgedoppelt. Jetzt ist wieder warten angesagt.

28. November 2015

04. Dezember 2015

Die Stringer sind komplett verleimt. Es gab einige Schwierigkeiten beim Biegen, aber das Forum hat mit guten Tipps zur Seite gestanden! Da ich nicht über so viele Klammern verfüge (immerhin habe ich schon 40 Stück), hat sich das Ganze über ein paar Tage hingezogen.

Auf diesem Foto sieht man etwas rechts von der Mitte ein Astloch. Nach dem Wässern und Biegen entstand der hier deutlich sichtbare Knick.

Deshalb der Tipp aus dem Forum, die Aufdoppelung nicht zu wässern und viele Klammern benutzen.

Und siehe da, der Bogen des Stringers ist wieder so, wie er sein sollte.

Jetzt erkennt man schon, was es mal werden soll. Zum Größenvergleich habe ich hinten rechts ein Einwegfeuerzeug neben das Boot gestellt.

Als nächstes wird geschliffen und die Bodenplatten am Bug werden angebracht. Das wird bestimmt sehr schwierig.

08. Dezember 2015

Wieder ne Frage fürs Forum: warum ist der Bugspant gebogen?

24. Dezember 2015

Weiter geht's. Tatsächlich habe ich irgendwo einen Fehler gemacht, vermutlich habe ich am 20. November (siehe weiter oben) mit dem Klebeband zu stark gepresst und damit die Wölbung erzwungen. Aber die Fachleute aus dem 152VO-Forum sagen, das macht absolut nichts. Also baue ich weiter.

Zwischendrin hatte ich zwei Zwangspausen. Bei der einen habe ich auf die Lieferung eines Minihobels gewartet und bei der anderen habe ich mir beim Schneiden einer harten Zitrone so tief in den Finger gesäbelt, dass Schleifen absolut unmöglich war. Nun ja, Hobel ist mittlerweile da, Finger ist fast verheilt und meine Fragen bzgl. Schleifen konnte man mir nicht so richtig erklären. Also habe ich nach Fotos im Netz gesucht und bin dann einfach mal angefangen. Das Resultat seht ihr auf den folgenden Fotos. Ich hoffe, dass ich nicht allzu große Fehler gemacht habe.

Der Minihobel ist nicht so leicht zu bedienen, immerhin arbeitet Floh zum ersten Mal in seinem Leben mit einem Hobel. Aber er hat sich Tipps von einem Tischler geholt!

Der Kiel wurde natürlich nicht gehobelt, das Foto ist also gestellt, damit man Floh mal mit Hobel in Aktion sieht.

Die Stringer wurden so geschliffen, dass sie mit den Spanten eine Linie bilden. Hier sollte dann genug Auflagefläche zum Leimen vorhanden sein.

Den Bug geschliffen.

Winkel angelegt, Auflageflächen vorhanden.

Ob das so richtig ist? Ich hoffe ja!

Auch hier sollte genug Fläche zum Verleimen vorhanden sein.

Hier auch.

Der Bug.

Geschliffen und geschliffen.

Heck geschliffen.

Wenn es halb so schnell fährt wie es aussieht, dann bin ich voll zufrieden.

Hoffentlich ist alles richtig!

Hier habe ich eine Schablone aus Karton ausgeschnitten, um die Klammerung der ersten Beplankung auszuprobieren.

Hier habe ich einige Klammern entfernt, damit man besser gucken kann.

Ein paar der o.g. Fotos werden jetzt im Forum eingestellt und ich hoffe auf ein Feedback der Profis!

Gute Nachricht aus dem Forum: sieht alles gut aus !

27. Dezember 2015

Jetzt folgt der für mich schwierigste Bauabschnitt, das Beplanken des Bugs. Die Schablone passte ja ganz gut, also Leim drauf, die zugeschnittene Platte drauf und klammern.

Nach 24 Stunden sieht das so aus, noch ziemlich grob.

Auf den folgenden zwei Fotos sieht man schön die überstehenden Ränder, die müssen natürlich noch weg.

Oben steht es einige Millimeter über. Der Minihobel war ne gute Anschaffung und spart enorm Zeit!

Rechts (in Fahrtrichtung) noch roh, links bereits passend verschliffen.

Andere Seite überlappend anbringen. Statt Klammern habe ich oben Klebeband genommen, mit meinen Klammern kam ich nicht dran.

Klammern wieder ab und geschliffen. Hat gut geklappt, oder?

Auch von vorne sieht's gut aus!

28. Dezember 2015

Weiter geht's mit der seitlichen Beplankung. Diesmal ohne Schablone. Die Beplankung wurde grob geklammert, von innen angezeichnet und mit der Schere in die grobe Form gebracht. Leim drauf, 40 Klammern dran (mehr habe ich nicht) und dort, wo man nicht klammern kann, mit Klebeband fixieren. Trocknungszeit läuft...

29. Dezember 2015

Die Klammern sind ab.

Jetzt wird erst einmal grob vorgehobelt.

Dann folgt der Feinschliff. Damit die obere Beplankung nicht mitgeschliffen wird, habe ich sie abgeklebt.

Ich arbeite mich von rechts nach links vor. Sieht gut aus und geht ganz einfach! Halt! Zu früh gefreut! An einer Stelle habe ich beim Verleimen den Stringer wohl nicht plan genug geschliffen, die Planke liegt folglich nicht flächig auf. Mist! Die Planke ist nach dem Schleifen an der Stelle jetzt verdammt dünn und das Licht schimmert durch. Was tun? Mir fällt Stabilit Express ein, diesen 2K-Kleber habe ich vor 20 Jahren bei meinem Graupner Fischkutter eingesetzt und es hält heute noch wie am ersten Tag. Also ab in den Baumarkt, den Kleber geholt, angerührt und von innen in den Spalt zwischen Stringer und Planke laufen lassen. Ich denke, damit habe ich diesen Fehler ausgemerzt.

Jetzt ist die linke Seite verleimt.

30. Dezember 2015

Da ich am Bug zwei Stellen durchgeschliffen habe und mit Epoxy reparieren musste, weiss ich nun, wo die Fehlerquelle liegt. Hier sieht man nach dem Anlegen eines Winkels, wie knapp die Leimfläche bemessen ist. Hier muß daher noch besser geschliffen werden.

So sieht es viel besser aus.

Im Folgenden beschreibe ich die Reparatur des Fehlers an der Bugspitze. Zu viel weggeschliffen, der Bug ist undicht.

Hier hilft der 2K-Kleber Stabilit Express. Passende Mischung anrühren und den Kleber von aussen mit einem kleinen Spachel in die Schadstelle drücken und soweit möglich glattziehen.

Nach gut 1 Stunde ist der Kleber durchgehärtet und kann verschliffen werden. Sieht gut aus und hält ganz sicher.

Hier mal bei der Arbeit. Den Mundschutz trage ich übrigens wegen des ultrafeinen Schleifstaubes.

Bevor ich im Neuen Jahr mit der Beplankung weitermache, bereite ich den Einbau der Turnfin vor. Hier ist das Muster. Internet im Bastelkeller ist sehr hilfreich.

Quellenangabe: Der Ausschnitt auf dem Tablett stammt von der Webseite www.152vo.de

Nach dem o.g. Muster habe ich eine Schablone aus Pappe angefertigt und die Position exakt ausgemessen.

Diese Gewindebuchsen mit M4-Innengewinde werden in den Kiel eingebaut.

Bohrlochtiefe am Bohrer mit Klebeband markieren. Man sollte ja den Kiel nicht komplett durchbohren. Dann klein vorbohren...

Buchse einsetzen.

Das Gleiche dann für die zweite Buchse. Da ich keine passenden Schrauben im Baumarkt bekommen habe, habe ich sie mir passend abgelängt.

Schablone passt.

01. Januar 2016

Nachdem die alkoholische Gärung ihre Wirkung verloren hatte, habe ich ein bisschen weitergebastelt. Zunächst habe ich einen Platzhalter für die Turnfin gebaut. Das war in wenigen Minuten erledigt und so konnte ich mit der Bodenplatte weitermachen. Wenn man andere technische Möglichkeiten hat, kann man natürlich auch zuerst die Bodenplatten verbauen und danach den Platz für die Turnfin ausfräsen. Hab ich aber nicht, deshalb musste ich den konventionellen Weg wählen.

Dann habe ich die Bodenplatte zurechtgeschnitten und verleimt. Das dauert jetzt wieder ein paar Stunden. Alte gesammelte Batterien leisten hier gute (Press)Dienste.

Als die Platte fixiert war, konnte ich den Turnfin-Dummy wieder abschrauben und mit der richtigen Turnfin beginnen. Ein entsprechendes L-Profil aus Aluminium hatte ich mir letzte Woche im Baumarkt besorgt. Maße 1000 x 40x 15mm, Dicke 1,5 MM.

Mit Säge und Feile habe ich mir dann eine zweiteilige Turnfin nach den Vorgaben aus dem 152vo-Forum gebaut. Das hat ein paar Stunden gedauert und das Ergebnis kann sich schon sehen lassen. Die Turnfin ist aber noch nicht fertig. Morgen wird sie mit einem Spezialkleber zusammengeklebt und im Backofen wird der Kleber verfestigt. Danch bekommt sie die endgültige Form, die Bohrlöcher und evtl. eine Politur- Hier seht ihr zunächst die beiden rohen Teile, die ich fürs Foto mit Klebeband zusammengeklebt habe.

Die erste große Bodenplatte ist verleimt.

Die Turnfin passt noch.

Hier sind die beiden Hälften der Turnfin bereits verklebt und grob angeschliffen.

Hier sind die Überstände der Bodenplatte abgehobelt, der Rest wird verschliffen.

Anzeichnen des Turnfin-Auschnittes und Zurechtschneiden der zweiten Platte.

Die zweite Platte kann nicht geklammert werden und wird daher mit Gewichten und Klebeband fixiert.

05. Januar 2016

Die Platte sitzt, der Unterboden ist dicht, natürlich noch nicht lackiert!

Die Turnfin kommt auch langsam in Form. Noch ist sie ein bisschen zu dick und glänzt nicht wie gewünscht, aber das ändert sich in Kürze.

Als Nächstes werden jetzt die Bodenbeplankungen verschliffen.

10. Januar 2016

Die Bodenplatten sind verschliffen, die Ausbuchtung für den Aussenborder gemäß der Schleiflehre ausgearbeitet. Kleine Unregelmäßigkeiten zwischen vorderer und hinterer Beplankung wurde mit Epoxy gefüllt und verschliffen.

Hier sieht man die bereits montierten seitlichen Schutzleisten. Hinten stehen sie noch ein bisschen raus, das wird später abgesägt und verschliffen.

Als nächstes werden die Deckstringer eingebaut. Dazu müssen die Spanten erst einmal angepasst werden.

Vorher:

Nachher:

Die Deckstringer habe ich gewässert, gebogen und angepasst. Nach 24h Trockenzeit werden sie Morgen verleimt.

Folgende Fotos zeigen die Seilscheibe, die später den Aussenborder ansteuert. Diese beiden Fotos benötige ich hier nur für Fragen im Forum.

15. Januar 2016

In den letzten Tagen habe ich wieder ein bisschen was geschafft. Hier das Ergebnis. Die Transom-Verstärkungen sind verleimt und verschliffen, die seitlichen Schutzleisten ebenfalls. Der Knick in der Mitte der linken Seite ist nur eine Schattierung.

Transom mit Verstärkungen rechts und links.

Bug, mit Epoxy ausgefüllt und sauber verschliffen.

Das Boot wird bestimmt pfeilschnell.

Bevor es mit dem Deck weitergeht, habe ich erst einmal ein paar Metallarbeiten gemacht. Zunächst habe ich mit eine Halteplatte für den Motor gebaut. Da ich noch reichlich von dem Aluminium L-Profil hatte, habe ich das vorhandene Material genommen. 3 Teile gesägt, die kurze Seite des Winkels abgesägt und alle Teile zusammengeklebt. Ab damit in den Backofen.

Oh Schreck, nach 25 Minuten backen kam das folgende Teil zum Vorschein! Die Platten hatten sich im Backofen verschoben. Das ist unbrauchbarer Metallschrott.

Also ran an die Juweliersäge und in feinster Handarbeit neue Teile gesägt. Diesmal habe ich sie mit Schraubzwingen fixiert.

Dann gefeilt, geschliffen, poliert, gebohrt und Gewinde geschnitten. Alles in reiner Handarbeit!

Der Halter wiegt 23 Gramm. Evtl. bohre ich nioch ein paar Löcher zur Gewichtsersparnis rein.

Probemontage an dem Transom.

Verschraubt.

Motorsteuerkopf montiert.

Und jetzt den Aussenborder dran und ausrichten

Weiter geht's mit der Steering Bar. Der Motor wird später über Seilzüge angesteuert, dazu müssen erst einmal die Voraussetzungen geschaffen werden. Hier im Rohbau die ersten beiden Teile, ebenfalls aus dem Aluprofil gesägt. Diese Teile werden später noch hübscher gemacht, aber zunächst geht es mir um die Funktion.

So sehen sie seitlich aus, wird auch noch hübscher gemacht.

Das Oberteil wird ungefähr so aussehen. Hier seht ihr eine grobe Schablone aus Pappe.

So, jetzt ab ins Forum und den Baufortschritt bei den Profis vorstellen!

21. Januar 2016

Also, der Pappentwurf oben ist völlig falsch! Damit würde ich Probleme mit der Seilspannung in Kurven bekommen. Ich habe die Hinweise ernst genommen und eine neue Steeringbar gebastelt. Die funktioniert! Das Teil wird aber optisch noch aufbereitet oder neu gebaut, mal sehen, wie ich Zeit und Lust habe.

von hinten. Einen Teil des L-Profils habe ich stehen lassen. Das gibt Stabilität und verdeckt die Schrauben.

Unten seitlich

22. Januar 2016

Für die Steeringbar habe ich derbe Sprüche kassiert, ist wohl zu massiv ausgefallen. Also neu gebaut. Halter entfernt, Steeringbar filigraner gestaltet, Befestigungsplatte gebaut und zwischen Motor und Außenborder gebaut und Distanzhülsen gebaut. Jetzt sieht das Ganze etwas anders aus:

Wenn die Kupplung zwischen Motor und Welle jetzt nicht mehr passt, dann muss ich die Platte nochmal dünner bauen oder eine längere Welle einbauen. Diese Steeringbar nimmt ziemlich viel Zeit in Anspruch :-(

Die Befesteigung der Seilsteuerung ist fertig. Handarbeit, wie immer. Das sind übrigens 1 mm Schrauben, die Löcher dafür werden mit 0,8 mm vorgebohrt.

29. Januar 2016

Ich war wieder fleissig in den letzten Tagen. Aber erst einmal musste eine kleine Heizung im Keller installiert werden. Die Trocknungsphasen waren einfach viel zu lang im kalten Keller.

Die Rollenblockhalter sind verleimt und verschliffen.

Der Bug ist innen mit Bootslack versiegelt. Hier kommt man später nicht mehr dran.

Nachsatz 31. Mai 2016: An dieser Stelle würde ich nun die Stellen abkleben, die später noch mit Leim in Berührung kommen und dann das Boot von innen lackieren. Wenn das Deck erst einmal drauf ist, kommt man nur noch sehr schlecht an alle Stellen heran.

Auf die Planken legen, nochmal prüfen, und nochmal... Und dann endlich das Holz zuschneiden.

Das hätte ich fast vergessen. Auftriebskörper aus Styropor, die müssen in den Bug, bevor er verleimt wird. Die Auftriebskörper müssen natürlich auch selbst gebastelt werden.

4 Teile sind eingepasst, hier ein Foto von oben...

... und hier von der Seite.

Und jetzt drauf mit dem Deck und verleimen. Ich habe, wie immer, zu wenig Klammern. Ich habe mit Weißleim verleimt und versiegele das Boot, wenn das Deck montiert ist. Manche versiegeln erst und kleben dann mit Epoxy. Was besser ist, weiß ich nicht.

Morgen geht's dann mit der rechten Deckseite weiter.

31. Januar 2016

Die linke Deckseite ist verschliffen. Rechts sind die Auftriebskörper eingepasst.

So sieht das Rohmaterial aus.

Grob zugeschnitten.

Verleimt und verpresst.

Trocken, die Klammern sind ab!

Jetzt muss alles in Form geschliffen werden.

Gut geworden!!

Von vorne. Die Leiste liegt noch lose auf dem Deck, die wird später verleimt.

Sieht gut aus :-)

Eigentlich wollte ich jetzt die Wasserkühlung für den Fahrtregler in den Rumpf einbauen. Aber den Regler habe ich in Singapore bestellt, Lieferzeit bis zu 39 Tage :-( Da ich nicht sicher bin, ob der Regler so aussieht wie im Katalog, warte ich lieber mit dem Einbau der Wasserleitungen.

07. Februar 2016

Immer noch kein Fahrtregler in Sicht. Aber es geht trotzdem weiter. Hier hab eich die Abdeckung des Technikraums in Form gebracht.

Und dann habe ich mir Gedanken gemacht, wie man eine Steeringbar schnell und mit kleinem Budget bauen kann. Hier das Ergebnis einer runden Steeringbar, Preis ca. 50 Cent und ein bisschen Arbeitszeit.

Vorne abgeflacht, damit die Rollenblöcke angebracht werden können.

Mit dem Gashebel bin ich auch schon mal angefangen. Erstmal die Zeichnung auf 110% vergrößern, damit die Maße passen. Dann ausdrucken.

Ausschneiden.

Aussägen aus 1 mm Alublech.

Zurechtfeilen, hier noch in der Rohfassung.

Und hier provisorisch zusammengeschraubt.

Der Hebel ist übrigens beweglich.

Kleine Modifikationen musste ich noch vornehmen, dann konnte ich den Gashebel montieren.

Gut geworden!

17. Februar 2016

Die Schwimmweste ist fertig. Allerdings mussten wir das Schnittmuster etwas vergößern, Floh ist zu muskulös. Die weiter oben beschriebene Füllung für die Weste hat sich als ungeeignet erwiesen. Hier wurde nun eine Füllung aus Kunstfaserflocken aus dem Bettenfachgeschäft genommen. Ich finde, das Ergebnis kann sich sehen lassen. Vielen Dank an meine Mutter (80) und meine Tante (68) für diese tolle Arbeit!

Kupferrohr (4mm) zum Bau der Wasserkühlung.

4. März 2016

Ich war nicht untätig in den letzten Wochen. Die Rohre für die Wasserkühlung sind vorbereitet.

Hier der Ablauf

Und hier der Zulauf

Dann den Rumpf angebohrt und zurechtgefeilt

Wasserkühlung eingebaut und mit 2K-Kleber fixiert

So sieht das aus, wenn der Boden eingebaut ist. Dort wo die beiden Silikonschläuche zusammengesteckt sind, wird später der Fahrtregler eingebaut.

So sieht das von unten aus, noch unlackiert. Durch das im Foto obere Loch strömt das kalte Wasser rein und durch das untere strömt das warme Wasser wieder raus.

Nachsatz 31. Mai 2016: Ich würde heute den Wasserzulauf viel weiter hinten montieren, da das Boot während der Fahrt doch ziemlich weit aus dem Wasser kommt.

Ein paar Schichten verdünnter Lack sind schon drauf. Das dauert halt, bis es trocken ist. Dann wird geschliffen, nächste Schicht drauf, trocken usw, Bislang habe ich 1:1 verdünnt, also 1 Teil Lack und 1 Teil Verdünnung.

13. April 2016

Lange nichts geschrieben hier auf der Seite, aber ich habe natürlich permanent am Boot weitergearbeitet. Und zwar habe ich lackiert, trocknen lassen, geschliffen, wieder lackiert, trocknen lassen, geschliffen und das Ganze ein paar Mal. Das dauert halt. Zumal man immer nur 1 Seite lackieren kann, erst oben und innen, trocknen lassen, unten, trocknen lassen usw.

Zwischendurch habe ich im 152vo-Forum einen Bootsschlitten und Typenschilder bestellt.

In den Niederlanden habe ich mir 2 Labels für den Bootsnamen anfertigen lassen. Der grobe Entwurf war von mir, das Finish hat Modelbouwsticker.nl gemacht. Lasst euch überraschen.

Und weil das Boot ja bald fertig ist, habe ich die Homologation beantragt und eine Startnummer bestellt. Alles ist mittlerweile eingetroffen und sieht toll aus.

An diesem Wochenende geht's weiter, wieder schleifen, Labels anbringen, lackieren. Das wird dann übrigens die letzte Lackschicht.

Hier die letzten Fotos. Der lackierte Bug, alles von Hand mit einem Pinsel aufgetragen!

Der Rumpf, ich finde die Lackierung gar nicht so schlecht.

Hier sind ne Menge Einzelteile, die verbaut werden wollen.

Das Technik-Board. Im Bild links oben habe ich den Ausschnitt verschlossen, dort kommt der 4-Kanal Empfänger hin. In der Bildmitte habe ich 2 Leisten verleimt, um den Fahrregler seitlich zu fixieren.

Das Lenkservo ist schon eingebaut.

17. April 2016

Die Technik schreitet voran. Unten links der Lipo-Saver, oben links der 4-Kanal Empfänger, in der Mitte das Lenkservo mit der Seilscheibe, darüber der Ein- Ausschalter für den Fahrtregler und rechts der Fahrtregler mit den Kühlschläuchen. Rechts daneben ist noch Platz für den Akku.

Und weil es so viel Spaß macht, wird das ganze Boot nochmal geschliffen.

Fertig, der Glanz ist weg.

Der Bootschlitten ist auch fertig, aber nur gebeizt. Die Lackierung folgt später.

Das Boot wurde nass geschliffen und trocknet jetzt. Danach kommen die Labels drauf und das komplette Boot bekommt außen und innen eine letzte Lackschicht. Leider geht das nur nacheinander, oben und unten getrennt. Nach 3-4 Tagen Trocknung werden die Beschlagteile angebaut, der Motor montiert und ausgerichtet . Dann muss das Boot weitere 10 Tage durchtrocknen.

Nach mehr als 6 Monaten Bauzeit kann es dann endlich ins Wasser.

24. April 2016

Hmm, komische Pickel ausgerechnet auf der letzten Lackierung (so war es zumindest geplant). Mal sehen, was die Profis aus dem Forum dazu sagen.

Auf dem ersten Blick super

Aber leider nicht auf den zweiten :-(

Neuer Test mit einem Reststück. Es bilden sich Luftblasen.

29. April 2016

So Freunde, Modellbau macht immer noch Spaß, aber das Lackieren macht keinen Spaß, jedenfalls mir nicht. Ich hab wieder geschliffen, mit einem Bosch Nassschleifschwamm in der Körnung 'finish'. Solange geschliffen, bis das ganze Boot wieder komplett matt war. Dann im Internet nach Lackiertipps gesucht und fündig geworden! Das Geheimnis der Blasenfreiheit ist das Verschlichten. Man streicht oder rollt (wie in diesem Fall) den Lack aufs Boot, wartet einen Moment und streicht dann gaaanz vorsichtig mit einem breiten Pinsel über die gesamte Fläche. Damit werden die Luftblasen entfernt. Mit dem Ergebnis bin ich jetzt ganz zufrieden, aber seht selbst.

Abgeschliffen, zum x-ten Mal

Das Problem war ja, dass die Decals schon draufwaren. 11 Euro für die Startnummern, 25 Euro für den Namen und 3,50 für das Firmenlogo. Wer will schon 40,- vernichten? Aber ich habe es geschafft, abgeschliffen und die Decal sind unversehrt!

Nun alles schön trocknen lassen und erneut lackieren. Ist e wurscht, es müssen am Ende mindestens 10 Schichten sein, damit das Boot dicht ist.

Hier das Ergebnis, ich bin gut zufrieden damit.

02. Mai 2016

Die Rumpflackierung gefiel mir nicht, zu viele Blasen. Also alles nochmal glatt geschliffen und nochmal lackiert. Diesmal mit einer Rolle und einem breiten Pinsel zum Verschlichten. Natürlich ein Markenprodukte aus dem Fachgeschäft,ein Baumarkt sieht mich nur, wenn es gar nicht anders geht.

Damit bin ich zufrieden. Immerhin meine allererste Hochglanzlackrieung mit dem schlechtesten Lack (Baumarkt), den es für diese Zwecke gibt.

Nachsatz 31. Mai 2016: wenn schon Clou-Yachtlack, dann diesen entgegen der Anleitung niemals unverdünnt auftragen. Dafür sind die Flächen bei einem Modellboot zu klein! Man bekommt keine ordentliche Oberflächenstruktur hin!

Evtl. wird die Gleitfläche noch angerauht, damit das Boot schneller wird (Haifischhaut).

Die Turnfin wird montiert

DIe Metallplatte für den Motor wird am Transom montiert.

Der Gashebel, aus Alu und natürlich selbstgebaut.

Motorhalteplatte (selbstgebaut) und Tragegriffe sind montiert.

Dort wo die Rundfeile steckt, sind 3 Bohrungen für die Kabel. Leider passen die Kabel nicht durch, weil der Lack die Löcher verstopft hat. Also wieder auffeilen. Kommt man schlecht dran, sehr schlecht sogar.

Nachsatz 31. Mai 2016: die Kabel vorher probehalber durchstecken und ggf. die Löcher um 0,5 mm weiter aufbohren.

Die Bohrungen sind frei, jetzt müssen die Kabel durch. Ein Stück Bindedraht hilft dabei.

Geschafft, die Kabel sind durch.

Halterung für das Steuerseil, selbstgebaut.

Die Rollenblöcke müssen verschraubt werden, man kommt aber mit den Fingern nicht dran. Also habe ich die Mutter auf einen Eisstil geklebt und bringe sie so an die richtige Position.

Geschafft, zumindest sitzt die Mutter schon mal drauf.

Nachsatz 31. Mai 2016: heute würde ich die Mutter festschrauben, bevor ich das Deck verleime.

Der vordere Tragegriff. Hab ihn extra etwas nach hinten versetzt, damit bei einem Anstupser nichts kaputtgeht.

Die Schrauben für die Motorbefestigung sind zu lang. Mutter aufschrauben als Abstandshalter und dann mit der Feile das Gewinde bis zur Mutter herunterschleifen. Das Ganze 4 mal. Die Holzbrettchen schützen die Schraube vor Kratzern.

Alles dran, ein paar Feinarbeiten sind aber noch notwendig. So muss die Steeringbar 10 mm höher, weil das Steuerseil an der Halterung schleift, alle Schrauben müssen noch mit Sicherungslack gesichert und die Elektronik muss eingestellt werden.

Wasserkühlung für den Motor und Propellersicherung sind montiert.

Sieht gut aus, oder?

Akku ist drin

Der Notaus-Schalter. Der dient zum schnellen Abschalten des Modells, wenn es mal zu einer Fehlfunktion kommen sollte. Man fasst in die Schlaufe und zieht das Kabel einfach raus. Hier in schwarz, wird aber noch vorschriftsmäßig in Rot gemacht.

Die mit Oratex beklebte Luke ist moniert.

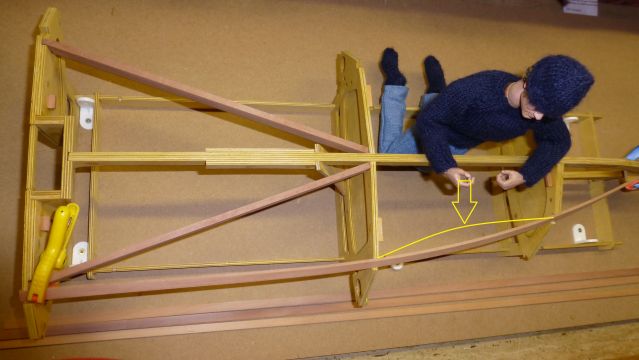

Probesitzen!

Der Fahrer muss auch noch fixiert werden, sonst geht er in der ersten Kurve baden.

Die Welle ist gefettet und ich höre schon den Sound des brüllenden Motors ;-)

Sieht windschnittig aus!

Schick oder? Noch 5 Tage, dann sind 6 Monate Bauzeit um. Fragt bitte nicht, was das Boot an Materialwert gekostet hat, ich habe nicht mitgerechnet ;-)

Verkaufspreis: wenn ich es verkaufen würde, wäre der Preis 4-stellig, bei einem geschätzten Stundenlohn von 50 Cent.

Gentlemen, start your engines!

Geschafft nach 6 Monaten Bauzeit!

Das Wetter ist zu schön, um sich im Internet aufzuhalten, Detailfotos folgen daher später!

07. Mai 2016

Die erste Fahrt heute in Lehrte, ich bin begeistert. Die monatelange Arbeit hat sich gelohnt!

FIRST RUN (klick auf den Link)

Und hier noch 2 Highspeed Fotos:

14. Mai 2016

Optimierung des Außenborders, hiet seht ihr neue Lager in Metall-Teflon Legierung und Aluminium-Bronze Legierung.

Der Fahrer bückt sich zu stark beim Rennen, siehe Fotos oben, daher habe ich ihm die Wirbelsäule verstärkt.

17. Mai 2016

Das Wellenrohr wird in einen Schrumpfschlauch gesteckt, dadurch kann sich die Welle nicht so stark ausdehnen und hält daher länger.

Oben und unten den Schrumpfschlauch etwas abschneiden...

... und wieder montieren.

Die o.g. Variante liegt nun in meiner Ersatzteilbox, ich habe die folgende Version gebaut. Messingrohr 5 mm Außendurchmesser, 4 mm Innendurchmesser. Zunächst auf 12,5 cm ablängen.

Messing ist sehr hart und lässt sich schlecht biegen, daher wird es weichgeglüht.

Dann ganz langsam abkühlen lassen, bis es wieder Raumtemperatur erreicht hat.

An einer Seite mit einer Zange verschließen.

Tafelsalz aus der Küche bereitstellen.

Einen Papiertrichter bauen und das Salz einfüllen.

Jetzt die andere Seite auch verschließen.

Dann in dem gewünschten Radius biegen. Das Salz verhindert das Knicken des Rohres. Salz hat weiterhin den Vorteil, dass man es am Schluss rückstandsfrei auswaschen kann.

Absägen, was nicht gebraucht wird und das Salz ausschütten.

Sieht schon gut aus.

Passt schon fast.

Schrumpfschlauch drüberschieben und einschrumpfen.

Passt, das Rohr schließt genau ab.

Deckel wieder drauf, Schrauben rein, fertig.

Nun noch eine geänderte Propellersicherung. Diese Sicherung kann man nach dem Lösen der beiden Madenschrauben seitlich wegklappen und so die Welle entnehmen. Die Welle muss etwa alle 15 Minuten Fahrzeit neu gefettet werden.

So sieht das weggeklappt aus.

Dies folgenden Fotos sind für die Pitlane im Forum.

Die Transportkiste

Im Handel gibt es leider nur Kisten, die entweder zu klein oder zu groß sind. Ich brauche 90 cm Länge, da passt das Boot gut rein und die Kiste passt dann auch gut in den Kofferraum meines kleinen Autos. Natürlich kann man sich diese Modellbaukisten anfertigen lassen, aber der Preis ist um ein vielfaches höher als der Materialpreis beim Eigenbau. Also ab in den Baumarkt und Holz gekauft. Das Gerüst besteht aus 10x1o mm Leisten, die Flächen aus 4 mm Pappelsperrholz. Der Kantenschutz aus 15x15 mm Winkelleisten. Außen habe ich die Kiste mit dem Rest Bootslack gestrichen, innen nehmen ich normale Holzlasur oder gar nichts, mal schauen.

Das ist übrigens die erste Kiste, die ich in meine Leben gebaut habe. Man wächst an seinen Aufgaben

Die Kistmit den Maßen 900 x 300 x 350 mm. Der Bootsschlitten st durch 2 Leisten gegen Verrutschen gesichert.

Passt, genug PLatz für Polsterung ist vorhanden. Links ein kleines Fach für die Registrierungskarte.

Trageschlaufen aus 4 mm Kunststoffseil.

Der Deckel wird unter die Kante geschoben und ist somit fixiert.

Im Deckel ein Dokumentenfach für Fahrerbrief, Versicherungsbestätigung etc.

Die Schaumstoffeinlage wird noch gegen eine schönere ausgetauscht.

Meine erste Holzkiste! Gut geworden!

20. Juni 2016

Jetzt ist die Kiste auch von innen gestrichen und die Polsterung ist fertig.

Ein paar Modifikationen waren noch nötig. So habe ich eine neue Steeringbar gebaut, um den Lenkeinschlag zu erhöhen. Einen stärkeren Motor (3500Kv statt 3000Kv) habe ich auch eingebaut.

Durch die schmalere Steeringbar schleift nun auch das Steuerseil nicht mehr am Gashebel.

Dann habe ich den Fahrer noch operiert. Die Waden und Oberschenkel wurden von überflüssigen Pfunden befreit, damit der Fahrer tiefer sitzen kann. Auf den folgenden beiden Fotos sieht man deutlich den Unterschied.

Vorher:

Quelle des Fotos oben: MV-Lehrte

Der Po des Fahrer ist nun viel weiter Richtung Fersen gewandert.

Das Emblem auf der Lenkradnabe sitzt auch. Jetzt ist das Boot endgültig fertig! Video von der Probefahrt mit dem neuen Motor folgt.

21. Juli bis 24.Juli 2016

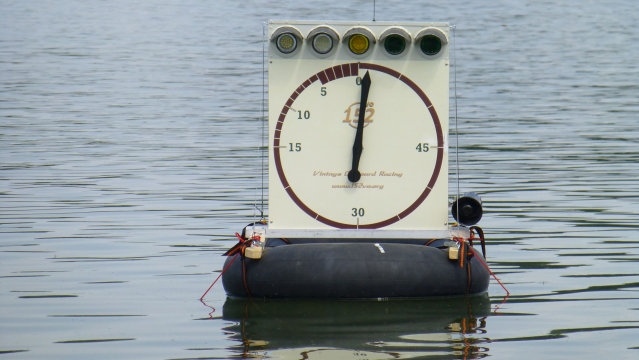

Competiton am Irenensee:

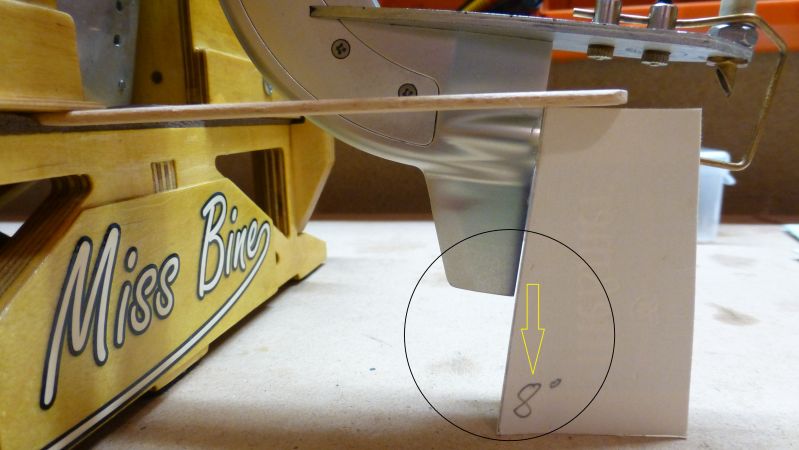

Einstellwerte, ob das so richtig ist? ich werde die Frage im Forum stellen:

>>> bald geht's hier weiter mit ein paar Detailfotos.